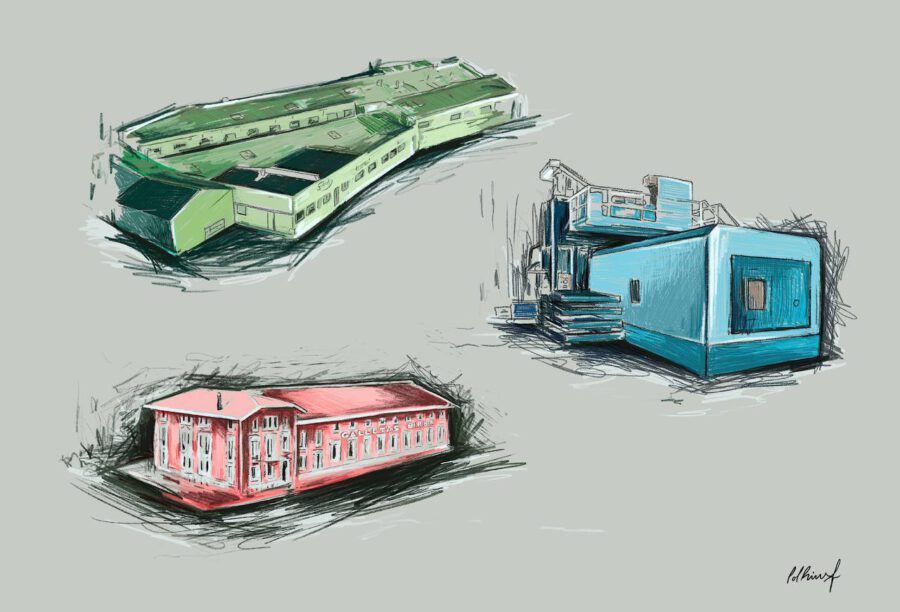

Fórmula tradicional

La historia de las galletas Birba se remonta al siglo XIX en la localidad de Camprodon, en el Pirineo gerundense, cuando la familia cuyo apellido dio nombre a este producto regentaba un pequeño negocio de ultramarinos. Durante las vacaciones, el pueblo se llenaba de barceloneses que, además de apreciar el entorno natural de la zona, degustaba los bizcochos y los productos de confitería de los Birba. En 1893, la familia decidió elaborar más galletas porque eran menos perecederas que las tartas y podían almacenarlas para el período estival, que era cuando se concentraba la mayoría de las ventas. La demanda de galletas aumentó y se convirtió en la principal línea de negocio.

La mayoría de las galletas siguen la fórmula que las hizo famosas en sus inicios

Inicialmente, se elaboraban de forma muy artesanal en un obrador en el sótano de la casa, donde también había un almacén y una sala de encajado. En 1929, la marca construyó la primera fábrica Birba en el centro de Camprodon. La Guerra Civil supuso un paro por la escasez de materias primas y por los daños sufridos en el edificio, que tuvo que ser reconstruido varias veces, pero la empresa se mantuvo fiel a la selección de los ingredientes y los procesos de elaboración.

Con el tiempo, la fábrica se quedó pequeña y en 2008 se construyó una nueva junto a Camprodon que cuenta con una superficie de más de 7.000 metros cuadrados y que todavía conserva las máquinas y hornos de la factoría original, que funcionan correctamente. Si bien la propiedad ha pasado a manos de un grupo de inversores catalanes, la mayoría de las galletas siguen la fórmula que las hizo famosas en sus inicios. En la década de los 90, debido a la expansión comercial, se amplió el surtido, y en los últimos años se han arrojado nuevas variedades, como las sin gluten para el público celíaco, o las 0% azúcares.

Cooperativismo y solidaridad

La cooperativa de moldes y matrices Mol-Matric, con sede en Barberà del Vallès (Barcelona), se fundó en 1982 a raíz del cierre de los Tallers Alá como fabricante de utillajes para el sector del automóvil. Cerca de 50 antiguos trabajadores con conciencia social y política, dado que estaban vinculados a distintas organizaciones, se aventuraron a continuar con la actividad ya cambiar el modelo empresarial, constituyéndose como cooperativa.

La inversión en nuevas máquinas e innovación ha sido una de las apuestas de los socios, que venían del mundo de la lucha obrera y tuvieron que formarse en gestión empresarial

Desde 2002, Mol-Matric, que cuenta entre sus clientes con firmas como Seat o General Motors, ha diversificado su actividad construyendo maquinaria de grandes dimensiones para sectores como el ferrocarril y la energía renovable. La inversión en nuevas máquinas y en innovación tecnológica ha sido una de las apuestas de los socios, que venían del mundo de la lucha obrera, pero que tuvieron que formarse en gestión empresarial, de la que carecían de experiencia, y por eso contaron con el asesoramiento de la cooperativa de abogados Colectivo Ronda. Así, gran parte de los excedentes se reinvierten en la propia cooperativa para mejorar sus instalaciones. Casi todos los directivos y mandos intermedios han salido de la cantera, proporcionándoles los cursos de formación adecuados.

Una de las señas de identidad del modelo de negocio es la autogestión y la democracia en la toma de decisiones, con el fin de fomentar los valores del cooperativismo y la economía social. Bajo la premisa de que el desarrollo económico es compatible con el entorno, parte de los proyectos de Mol-Matric repercuten en acciones de cooperación y solidaridad.

Tejidos inteligentes

En 1997, un grupo de empresarios procedentes del mundo del textil decidió crear una compañía de ropa deportiva inteligente, es decir, ligera, sin costuras, que no permitiera entrar el viento o que evitara el sudor, en función del tipo actividad a la que fuera destinada. Así nació Sportwear en la localidad barcelonesa de Argentona. En sus instalaciones, utilizan más de 200 tejidos, de los que controlan su creación, tinte, estampación y acabados. Realizan pedidos por encargo y producen miles de metros de ropa al día que, después, el cliente se encarga de cortar y coser en función de sus necesidades.

Sportwear produce todos los días entre 6.000 y 8.000 kilogramos de ropa, y en el proceso de tintura utiliza productos químicos anticontaminantes y regula el consumo del agua

Los tejidos de Sportwear están compuestos de poliéster, poliamidas, elastanos, catiónicos y otras mezclas, y las tecnologías aplicadas tienen en cuenta las propiedades del deporte al que están destinados, como pueden ser el ciclismo, el rugby, el atletismo, el fitness o la natación. Dispone de un parque de máquinas de tejido, tintes y acabados, así como una división de estampación digital. Durante la producción del tejido, se controla el peso, el ancho, la solidez y la elasticidad, y se aplican diferentes acabados antibacterianos, hidrófilos e hidrófugos para adaptarse a los usos deportivos, teniendo en cuenta el rendimiento y el confort de la persona que vestirá la prenda.

En este sentido, existen tejidos 2.0 caracterizados por la transpirabilidad, ligereza y elasticidad. La tecnología llamada Dryclim permite acelerar la eliminación del sudor con unas fibras especiales en la cara interior y unas fibras de microsección en la parte exterior que absorben la humedad y la evaporan rápidamente, por lo que el tejido no se engancha al cuerpo y se seca con facilidad. También existen los tejidos Drystorm, que constan de tres capas impermeables, transpirables y biombos que consiguen un elevado aislamiento térmico y mayor rendimiento en el deporte. Sportwear produce todos los días entre 6.000 y 8.000 kilogramos de ropa, y en el proceso de tintura utiliza productos químicos anticontaminantes y regula el consumo del agua, con el objetivo de minimizar el impacto ambiental.

La esencial mano de obra

Birba, Mol-Matric y Sportwear ejemplifican cómo han evolucionado las fábricas en sectores muy diversos gracias a la incorporación de la tecnología. Las tres comparten un motor común y necesario: los trabajadores y trabajadoras que, más allá del paso del tiempo, son esenciales para el funcionamiento de herramientas artesanales y de los métodos más modernos. Esta mano de obra resulta indispensable para la puesta en marcha y la continuidad de todo el engranaje.